Ako jeden z tradičných procesov je lisovanie veľmi obľúbené v priemysle prispôsobenia.Najmä pre výrobcov môže proces razenia priniesť obrovské výhody.Ak chcete vedieť, ako sa to dá dosiahnuť, pokračujte v čítaní tohto článku.

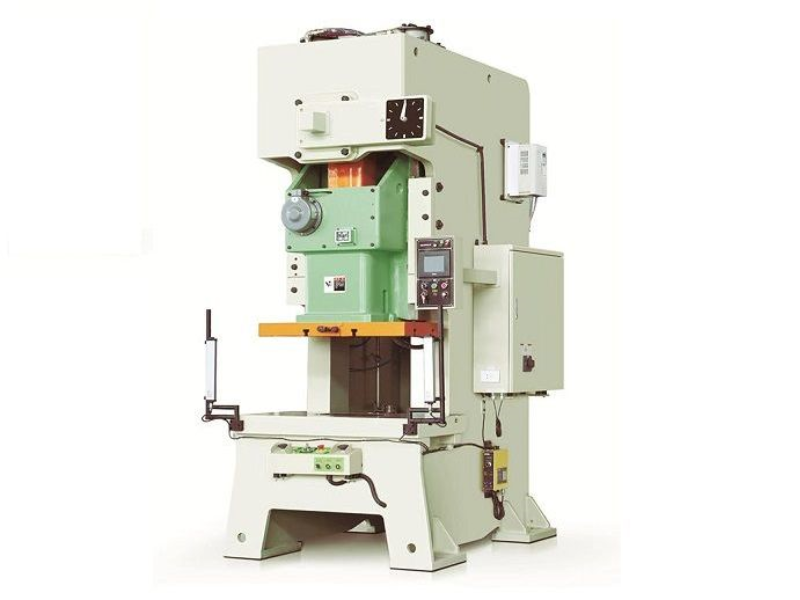

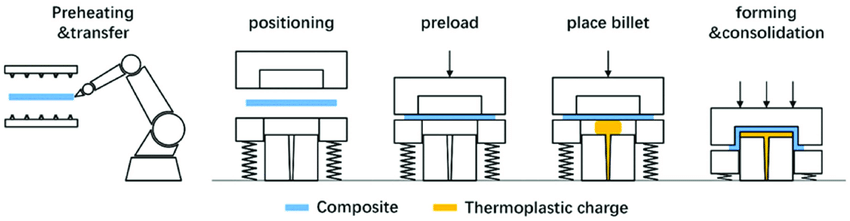

Razenie - nazývané aj lisovanie - zahŕňa umiestnenie plochého plechu, buď vo forme zvitku alebo polotovaru, do raziaceho lisu.V lise nástroj a povrch matrice formujú kov do požadovaného tvaru.Dierovanie, vysekávanie, ohýbanie, razenie, razenie a obrubovanie sú všetky techniky razenia používané na tvarovanie kovu.

Pred tvarovaním materiálu musia odborníci na lisovanie navrhnúť nástroje pomocou inžinierskej technológie CAD/CAM.Tieto návrhy musia byť čo najpresnejšie, aby sa zabezpečilo, že každý razník a ohyb si zachová správnu vôľu, a teda optimálnu kvalitu dielu.3D model s jedným nástrojom môže obsahovať stovky dielov, takže proces návrhu je často dosť zložitý a časovo náročný.

Po vytvorení dizajnu nástroja môže výrobca na dokončenie výroby použiť rôzne obrábanie, brúsenie, drôtové EDM a ďalšie výrobné služby.

1.Blanking

2.Dierkovanie

3. Kreslenie

4.Hlboká kresba

5.Lancing

6.Ohýbanie

7.Formovanie

8.Orezávanie

9.Olemovanie

Výhody procesu lisovania na mieru

Presnosť

Kovové razenie vyčnieva z davu vďaka svojej pozoruhodnej opakovateľnej presnosti.Detailný charakter tohto procesu nám umožňuje vyrábať kovové tvary v najkomplexnejších formách, pričom možnosť chyby je minimálna.

Efektívnosť nákladov

Kovové razenie umožňuje výrazné skrátenie času spracovania a zároveň zvýšenie rýchlosti výroby.Lisovanie kovov znižuje použitie viacerých strojov, počet pracovníkov, ako aj pracovný čas, čo vo výsledku výrazne znižuje výrobné náklady.Táto metóda je ideálna pre spoločnosti, ktoré potrebujú tisíce dielov na hromadné objednávky, pretože umožňuje úsporu nákladov v porovnaní s inými metódami.

Automatizovaný proces a pridaná hodnota

Keď sa rozhodujete pre prácu s veľkým objemom, musíte vyvážiť náklady, kvalitu a objem.Lisovanie kovov veľmi uľahčuje dokončenie veľkoobjemových prác vďaka procesu automatizácie, ktorý so sebou prináša.Tento proces je nielen vysoko automatizovaný, ale môže zahŕňať aj sekundárne operácie, ako je automatické vkladanie matíc.

Ktorý proces lisovania kovov je vhodný pre váš projekt?

Lisovanie kovov je populárny výrobný proces na vývoj dielov s úzkymi toleranciami pomocou plechu, ako je oceľ, meď, nehrdzavejúca oceľ a hliník.Môžete využiť výhody lisovania kovov na výrobu produktov v rôznych odvetviach, ako sú:

1.Automobilový

Hrá zásadnú úlohu v automobilovom výrobnom priemysle – vyrába komponenty, ako sú panely karosérie, držiaky, časti podvozku, držiaky motora, držiaky a komponenty zavesenia.Tento proces zabezpečuje výrobu ľahkých, odolných a štrukturálne zdravých dielov, ktoré spĺňajú prísne požiadavky na bezpečnosť a výkon.

2.Elektronika

V elektronickom priemysle sú elektronické zariadenia (konektory, svorky, chladiče, tieniace komponenty a držiaky) široko používané.Lisovanie kovov umožnilo presnú výrobu zložitých častí potrebných pre elektronické zostavy a zároveň zabezpečilo správnu elektrickú vodivosť a trvanlivosť.

Diel na razenie elektronického krytu

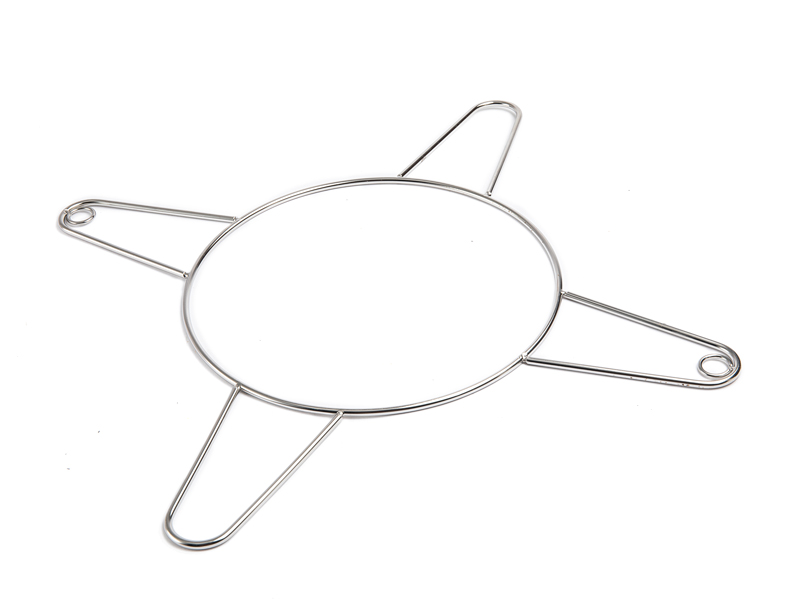

3. Domáce spotrebiče

Tento proces sa vo veľkej miere využíva aj pri výrobe domácich spotrebičov, ako sú chladničky, práčky, rúry a systémy HVAC.Vyrába komponenty, ako sú panely, kryty, konzoly a rukoväte, ktoré poskytujú estetický vzhľad a štrukturálnu integritu.

4.Zdravotnícky priemysel

V lekárskej oblasti majú zariadenia, ako sú chirurgické nástroje, ortopedické implantáty, držiaky a konektory, tiež komponenty, ktoré prešli procesom lisovania kovov, ktorý zabezpečuje výrobu presných, sterilných a biokompatibilných dielov, ktoré sú dôležité pre lekárske aplikácie.

Ak máte nejaké pripravované projekty na razenie a potrebujete túto technológiu.

Prosímkontaktuj nás!

Môžeme poskytnúť profesionálnu technológiu na razenie, ktorá vám pomôže.

Čas odoslania: 19. marca 2024