Existujú rôzne metódy procesu formovania TPU:vstrekovaním, vyfukovanie, lisovanie, vytláčanie atď., medzi ktorými je vstrekovanie najbežnejšie.

Funkciou vstrekovania je spracovanie TPU na požadované časti, ktoré je rozdelené na diskontinuálny proces predlisovania, vstrekovania a vyhadzovania v troch etapách.

Existujú dva typy vstrekovacích lisov, piestový typ a skrutkový typ, a skrutkový vstrekovací stroj sa odporúča, pretože má schopnosť poskytovať rovnomernú rýchlosť, plastifikáciu a tavenie.

Podmienky tvarovania materiálu TPU

Najdôležitejšími formovacími podmienkami pre TPU sú teplotná úroveň, napätie a čas, ktoré ovplyvňujú cirkuláciu plastifikácie a chladenie.Tieto kritériá ovplyvnia vzhľad a účinnosť dielu TPU.Ak používate vynikajúce manipulačné podmienky, výsledkom by mali byť konzistentné biele až béžové časti.

Teplota

Úrovne teploty, ktoré je potrebné riadiť v procese formovania TPU, sú úroveň teploty valca, úroveň teploty trysky a teplota formy.Prvé dve teploty všeobecne ovplyvňujú plastifikáciu a tok TPU a druhá teplota ovplyvňuje chladenie TPU.

a.Úroveň teploty suda

Možnosť nastavenia teploty hlavne je spojená s pevnosťou TPU.Úroveň teploty taveniny TPU s vysokou pevnosťou je vysoká, takže teplota na konci stroja musí byť vyššia.Teplotný rozsah valca pre manipuláciu s TPU je 177 ~ 232 ℃.

Cirkulácia úrovne teploty valca je typicky zo strany násypky k tryske, postupne sa zvyšuje, takže úroveň teploty TPU postupne stúpa, aby sa dosiahol účel konzistentnej plastifikácie.

b.Teplota trysky

Zvyčajne je o niečo nižšia ako optimálna úroveň teploty valca, aby sa zabránilo kvapkaniu taveniny TPU z trysky v priamom priechode.

Ak sa použije samosvorná tryska na odstránenie slín, teplota trysky sa dá regulovať v rámci optimálnej teplotnej úrovne hlavne.

c.Teplota formy

Teplota formy má veľký vplyv na vnútorné vlastnosti a kvalitu TPU produktov.Jeho ovplyvňujúce faktory sú určené mnohými faktormi, ako je kryštalinita TPU a veľkosť produktu.

Teplota formy je normálne riadená chladiacim nástrojom na konštantnej úrovni teploty, ako je voda, a úroveň teploty plesní a plesní potrebuje vyššiu úroveň pre TPU s vysokou tvrdosťou a vysokou kryštalinitou.Teplota formy položiek TPU je zvyčajne 10 ~ 60 ℃.

Ak sa zníži úroveň teploty plesní a plesní, spôsobí to následné zmrštenie produktu a zmeny v účinnosti.

Tlak

Proces vstrekovania je tlakový, zahŕňa plastifikačný tlak (protitlak) a vstrekovací tlak.

Procedúra výstrelu je namáhanie zahŕňa plastifikačný tlak (spätný tlak) a tlak výstrelu.

Zvýšenie protitlaku zvýši teplotu taveniny, zníži rýchlosť plastifikácie, zjednotí úroveň teploty taveniny, rovnomerne premieša tienidlo a uvoľní rozmrazovací plyn, no určite to predĺži formovací cyklus.Zadné napätie TPU je všeobecne 0,3 až 4 MPa.

Napätie výstrelom je tlak súvisiaci s TPU v hornej časti skrutky a jeho funkciou je prekonať prietokový odpor TPU z valca do dutiny, zabezpečiť rýchlosť nakladania taveniny a znížiť taveninu.

Odolnosť proti prúdeniu TPU a miera plnenia plesní a plesní veľmi úzko súvisia s viskozitou rozmrazovania a viskozita taveniny priamo súvisí s tvrdosťou TPU a teplotou taveniny, to znamená, že viskozita taveniny nie je určená len teplotou a napätím, ale aj pevnosťou TPU. .

Tlak výstrelu TPU je normálne 20 ~ 110 MPa.prídržné napätie má do činenia s polovicou vstrekovacieho napätia a protitlak musí byť uvedený pod 1,4 MPa, aby sa TPU zmäkčil rovnomerne.

Čas

Čas potrebný na dokončenie postupu výstrelu sa nazýva cyklus vstrekovania.

Formovací cyklus zahŕňa čas plnenia plesní a plesní, čas zdržania, čas chladenia a rôzne ďalšie časy (otváranie plesní a plesní, spustenie formy, zatváranie formy atď.), čo priamo ovplyvňuje efektivitu práce a aplikáciu zariadení.

Cyklus vstrekovania TPU je zvyčajne určený pevnosťou, hrúbkou dielu a požiadavkami na produkt, cyklus tvarovania TPU je tiež spojený s úrovňou teploty formy.

Rýchlosť vstrekovania

Rýchlosť výstrelu je vo všeobecnosti určená konfiguráciou položiek zabudovaných vstrekovaním TPU.Výrobky s hrubou čelnou plochou vyžadujú nižšiu rýchlosť výstrelu, zatiaľ čo štíhla čelná plocha vyžaduje vyššiu rýchlosť vstrekovania.

Dodatočná úprava výrobkov vyrobených vstrekovaním TPU

TPU v dôsledku nerovnakej plastifikácie vo valci alebo rôznych cien chladenia v dutine formy často spôsobuje nepravidelné formovanie, zarovnávanie a kontrakciu, čo spôsobuje prítomnosť vnútorného napätia v predmete, ktoré je oveľa výraznejšie pri hrubostenných výrobkoch alebo výrobkoch s kovové vložky.

Pri skladovaní a používaní predmety s vnútorným namáhaním a úzkosťou zvyčajne zápasia s mechanickou deštrukciou vlastností, striebrením povrchu a tiež deformáciou a štiepením.

Služba týmto problémom vo výrobe je vytvrdzovanie predmetov.Úroveň teploty žíhania závisí od pevnosti TPU brokovnicových výrobkov, vysoká pevnosť žíhacej teploty výrobku je navyše vyššia, nízka úroveň teploty tuhosti je tiež znížená;príliš drahá úroveň teploty môže spôsobiť deformáciu alebo skrútenie produktu a tiež nízku úroveň na dosiahnutie účelu eliminácie vnútorného stresu a úzkosti.

Žíhanie TPU by sa malo používať po dlhú dobu pri nízkej teplote, predmety so zníženou pevnosťou môžu byť umiestnené pri teplote okolia na niekoľko týždňov, aby sa dosiahol čo najefektívnejší výkon.

Žíhanie je možné vykonávať v teplovzdušnej piecke, dbajte na to, aby umiestnenie uloženia nebolo príliš horúce a nedošlo k deformácii výrobku.Žíhanie môže nielen zbaviť vnútorného napätia, ale aj posilniť mechanické domy.

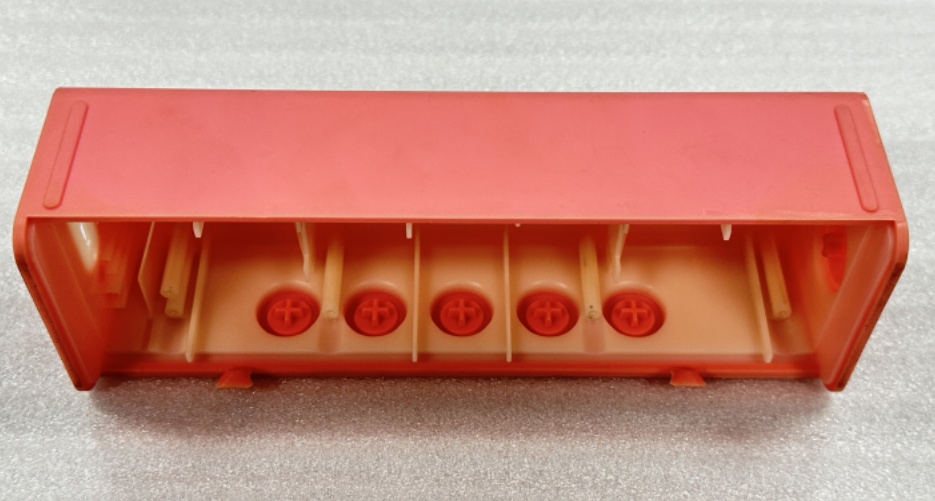

Vstrekovanie materiálu TPU

Na splnenie potrieb nastavenia a používania húževnatosti sú komponenty TPU inštalované s oceľovými vložkami.Kovová vložka je najskôr umiestnená v pevnom nastavení do vstrekovacej formy a plesne a potom je vstrekovaná do celého produktu.

TPU produktys vložkami nie sú bezpečne priľnuté k TPU kvôli rozdielu v tepelných stavbách a rýchlosti kontrakcie medzi oceľovými vložkami a TPU. Možnosťou riešenia tohto problému je predhriatie oceľovej vložky, pretože po predhriatí vložky klesá teplota úrovňové rozlíšenie topenia, takže topenie okolo vložky môže byť ochladzované postupne počas postupu vpichu, kontrakcia je oveľa rovnomernejšia a dochádza k určitému množstvu kontrakcie horúceho materiálu, aby sa zastavilo príliš veľké vnútorné napätie okolo vložky.

Lisovanie vložky TPU je relatívne jednoduché na dosiahnutie pevnejšieho spojenia, vložka môže byť potiahnutá lepidlom, potom zahriata na 120 ° C a následne vstreknutá.Okrem toho je potrebné mať na pamäti, že použitý TPU by nemal obsahovať mazivo.

Opätovné použitie recyklovaného materiálu TPU

V procese spracovania TPU môžu byť odpadové materiály, ako je hlavný kanál, kanál a nekvalifikované produkty, recyklované a znovu použité.

Zo špekulatívnych výsledkov vyplýva, že recyklovaný produkt je na 100 percent nezmiešaný s novým materiálom, ak mechanické vlastnosti poklesu nie sú príliš vážne, možno ho plne využiť, ale aby sa zachovali fyzikálne a mechanické vlastnosti a podmienky vstrekovania na najlepšej úrovni, odporúčaný podiel recyklovaného materiálu 25 % až 30 % je dobrý.

Je potrebné poznamenať, že recyklovaný materiál a nový materiál rovnakých druhových špecifikácií boli kontaminované alebo boli žíhané, aby sa zabránilo použitiu recyklovaného materiálu, recyklovaný materiál by sa nemal skladovať príliš dlho, najlepšie ihneď granulovaný, suché použitie .Viskozita taveniny recyklovaného materiálu by sa mala vo všeobecnosti znížiť a mali by sa upraviť podmienky formovania.

Zhrnutie

Tento článok analyzuje vlastnosti materiálov TPU, podmienky lisovania, ako aj metódy lisovania, ktoré snáď pomôžu vášmu projektu materiálu TPU.

V článku sa spomína TPUprelisovaniea procesy formovania vložiek TPU, ktoré si vyžadujú vysoké skúsenosti dodávateľov vstrekovacích foriem a dodávateľov produktov na vstrekovanie.

Ak máte projekt zahŕňajúci tieto dva procesy, odporúča sa potvrdiť, že továreň na vstrekovacie formy a továreň na výrobu vstrekovacích foriem majú skúsenosti s výrobou podobných produktov, aby sa zabezpečila hladká implementácia projektu.

AK potrebujete pomoc, prosímkontaktuj nás!

Čas odoslania: 23. apríla 2024